自從人類發明內燃式引擎以來,汽車工程師、追求極速的車手和賽車設計師們始終在尋找提昇其動力的有效方式?為了有效解決「增壓遲滯」問題,近幾年汽車製造商從機械增壓器、渦輪增壓器技術一直演進至電動渦輪增壓器時代,目前Audi已啟動換用電動渦輪增壓器的計畫、而負責核心零件生產的Valeo也確認投入量產,電動渦輪增壓的優劣勢為何?請看我們的分析。

|

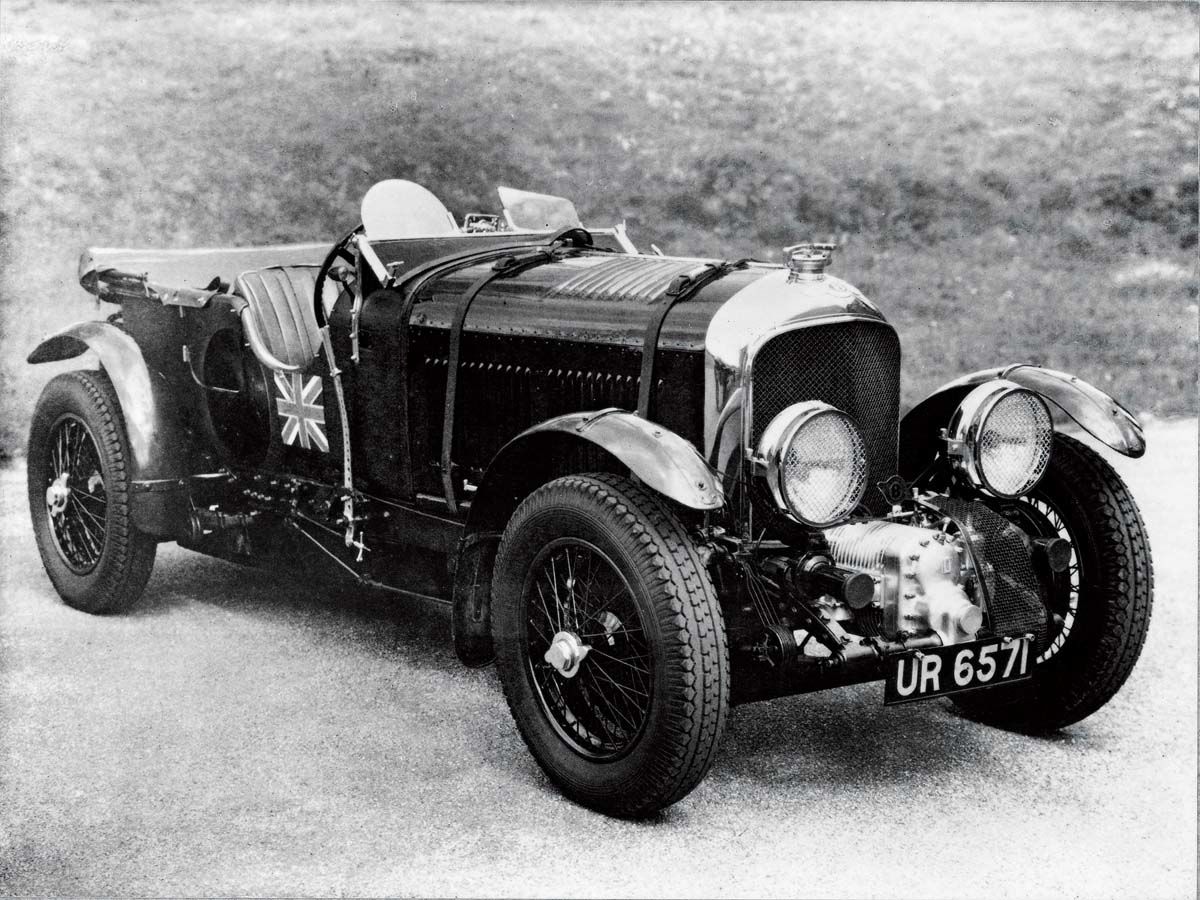

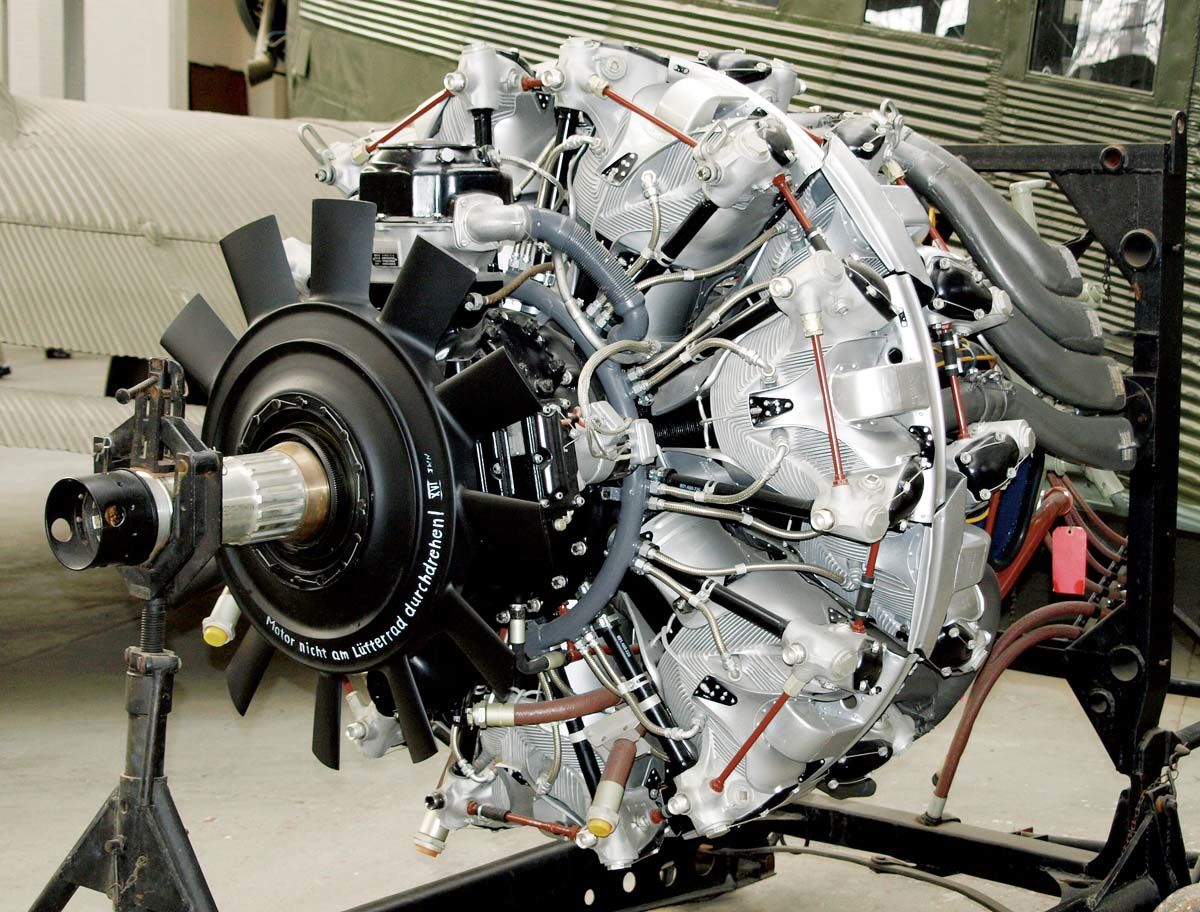

源自航空用引擎的增壓器誕生至今的歷史超過80年(BMW為箇中翹楚),最早時全部都是機械增壓。

文 許鴻德

對汽車動力系統稍有研究的讀者應該都熟知:為了增加引擎輸出功率同時不加大排氣量,透過增壓器將空氣壓縮至正常大氣氣壓以上吸入成為最有效的解決方案!過去推動渦輪增壓技術的關鍵在於「油價高漲」,超過100美元/桶的燃料價格顛覆了汽車產業,引擎小型化的需求刻不容緩。幾年前VW市場研究部門即判斷若油價維持100美元/桶的水準,市場主流車款的排氣量將被迫縮小到1.4升、入門級高級車將由過去使用V6引擎改為使用1.6至1.8升排量的直列四缸引擎,前述預言目前已經成真。

然而,由於新車款的重量不斷增加(安全結構與更多電子系統所致),引擎提供的動力輸出不能因為排氣量縮小而降低。魚與熊掌兼得的唯一方法就是透過增加進氣壓力以提昇引擎動力輸出,引擎增壓的主要目的則從過去的「提昇性能與駕駛樂趣」轉變為「滿足日常駕駛所需」,其使用模式也大幅改變。 |

|

| 源自航空用引擎的增壓器誕生至今的歷史超過80年,最早的增壓器全部都是機械增壓(Supercharger),之後利用燃燒產生的廢氣向壓縮機提供動力的渦輪增壓器(Turbocharger)也跟著誕生。早年機械增壓技術雖有著眾多優點(無遲滯、低轉速啟動、穩定性好、壽命長等)而率先得到市場認同,但是其需要消耗引擎部分動力來帶動增壓器工作一直是廣受抱怨的最大弊端!由於透過曲軸帶動,機械增壓器必須損耗部分引擎動力:一般機械增壓器約消耗20%的引擎動力,原因在於引擎運轉過程中、機械式增壓器始終處於工作狀態(不論轉速高低)因此也始終在消耗能源;反觀渦輪增壓器僅在需要增壓時才開始工作,因此渦輪增壓引擎的節能表現較佳。 |

|

1980年代開始,渦輪增壓器大量使用於競技車輛與民用車輛。

並、串聯式雙渦輪增壓器設計

目的、效果均不同

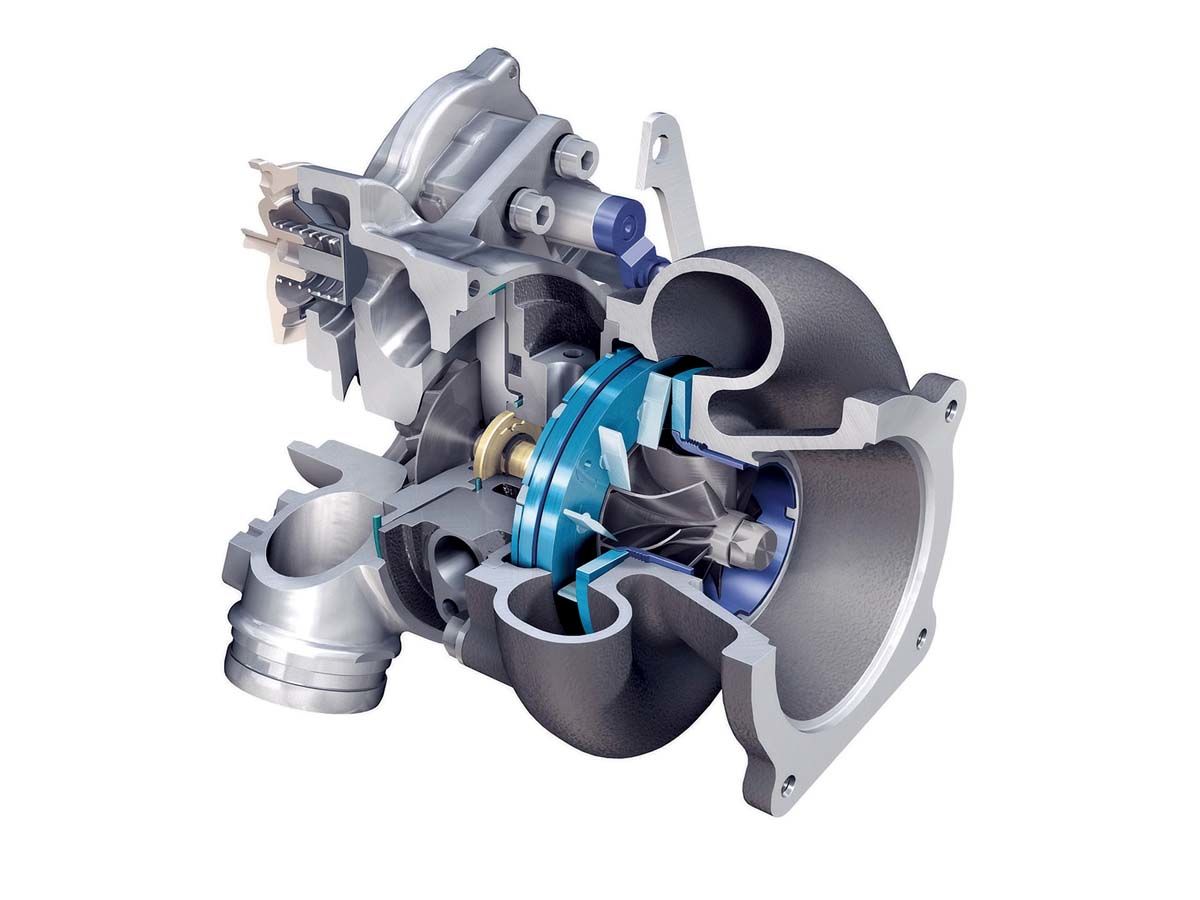

一具引擎裝上渦輪增壓器後,其最大輸出功率與未裝增壓器前相比可提高大約40%甚至更多,但額外的動力並非沒有代價:「增壓遲滯(Turbo lag)」會使駕駛者感覺在踏下油門與渦輪提供額外動力之間有一段時間差。過去渦輪增壓器最大的缺陷在於「增壓延時」,因為它需要一段時間讓排出的氣體達到一定速度以加快葉輪 / 渦輪的轉速。與機械式增壓器相比較,渦輪增壓器僅在需要增壓時才開始工作,因此渦輪增壓引擎的節能表現較佳。 |

從最佳工作環境來分析,機械增壓技術最適合與大排量引擎搭配,因為此類引擎在低轉速區間仍有足夠大的扭力能帶動機械增壓器,不過在高轉速區間(大於4500rpm)機械增壓器反而變成引擎的負載(增壓帶來的動力提昇還不如增壓耗費的動力)。而前述特色讓汽車製造商在小排量車型內使用機械增壓器時陷入兩難:小排量自然進氣引擎很難在低轉速下提供很高扭力,但機械增壓器要達到理想效果必須要一定的扭力,而渦輪增壓器啟動又需要一定的轉速;目前車廠的焦點幾乎都放在如何讓渦輪增壓器在低轉速下工作更有效率?

|

機械增壓技術在低轉速區間仍有足夠大的扭力能帶動機械增壓器,不過在大於4500rpm的高轉速區間時機械增壓器反而會成為引擎的負載。

幾十年來,汽車工程師都在尋找消除增壓遲滯的最佳方式,最早的方案是藉由降低渦輪零件(軸承或扇葉)的轉動慣性、例如使用較輕的材質來使渦輪比較易於推動;雖然陶瓷(或是鈦合金)渦輪可有效輕量化,但在產生最大增壓時卻會比其他材料脆弱。

Porsche為了讓渦輪增壓發動機在高低轉速範圍都能保證良好增壓效果,則推出透過電子系統控制導流葉片渦流截面的VGT可變渦輪葉片;引擎低轉速時由於導流葉片打開的角度較小,空氣流速加快加速渦輪反應、進而有效降低增壓遲滯現象。而在引擎高轉速時導流葉片全開以降低排氣背壓,從而達到一般大渦輪的增壓效果。 |

|

Porsche、BMW等車廠為了讓渦輪增壓發動機在高低轉速範圍都能保證良好增壓效果,推出透過電子系統控制導流葉片渦流截面的VGT可變渦輪葉片系統。

為了更進一步提昇引擎整體表現(反應在油門反應與節能效果),工程師又提出超過一個以上渦輪增壓器的疊加設計。「多渦輪增壓器」設計最常見的形式為雙渦輪增壓,而雙渦輪增壓又分為串聯一大一小兩顆渦輪(一般稱為Twin turbo)或並聯兩顆同樣尺寸的渦輪(Biturbo),目的也有明顯差距。其中串聯一大一小兩顆渦輪主要是改善渦輪遲滯現象,低轉速時推動反應較快的小尺寸渦輪以強化低轉速扭力,進入高轉速時大尺寸渦輪介入並提供充足的進氣量,引擎最大功率輸出得以提高,如此設計主要出現於小排量、汽缸數目較少(四缸以內)的引擎。 |

|

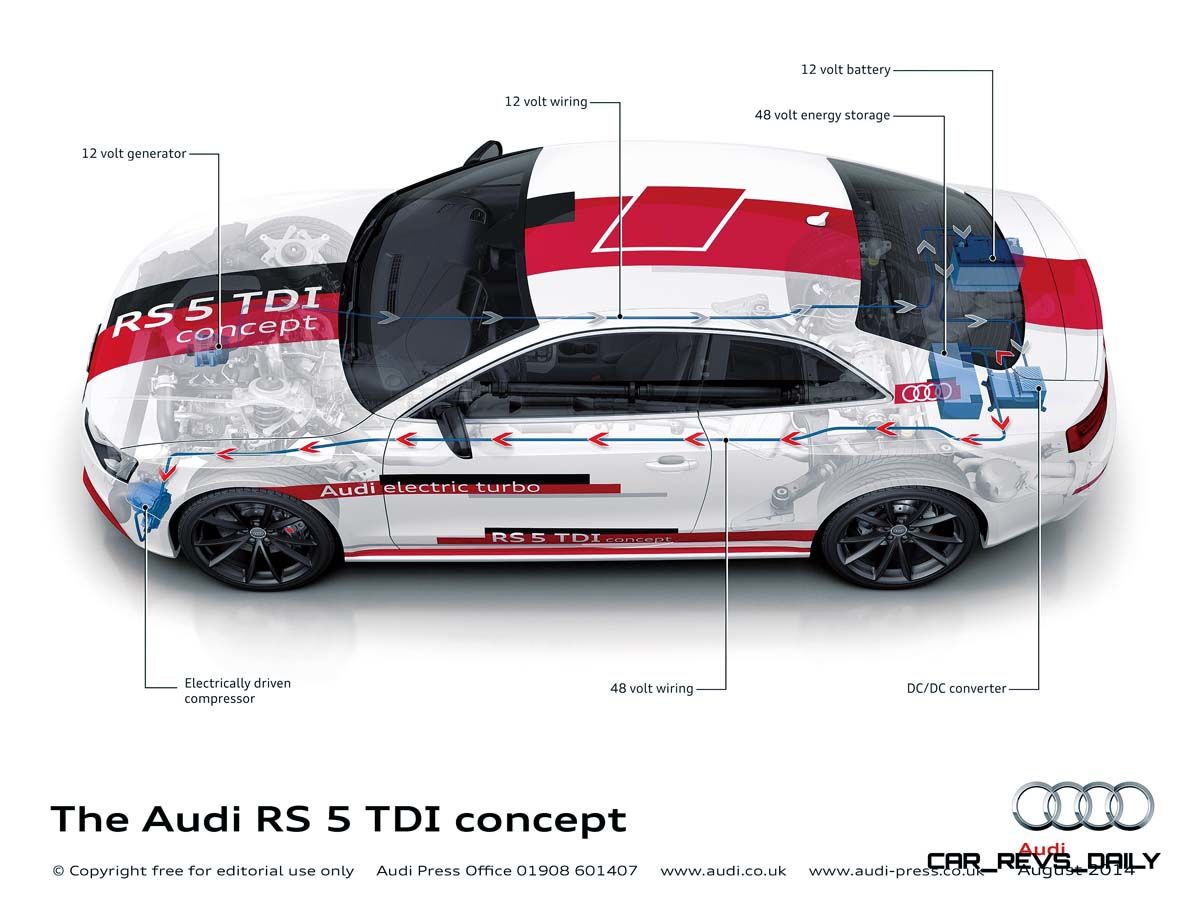

過去Audi RS6並聯兩顆同樣尺寸的渦輪,讓增壓反應快並減低排氣管道設計的複雜程度,未來Audi RS5則計畫加入電動渦輪以提昇低轉速性能。

電動渦輪解決遲滯問題?

即便不少車廠聲稱對於渦輪增壓器的控制方法已經到了爐火純青的地步,但其實仍無法掩蓋因增壓遲滯衍生的動力回應問題,只是很小心將其隱藏在看似線性的動力曲線背後。不過汽車工程師挑戰極限的熱情再一次推動了科技的創新:最新的答案是在傳統渦輪增壓器追加一顆由電力驅動的主動式渦輪(Electric Turbo)以確保低轉速時的動力輸出,進而構成全轉速範圍帶動力最佳化的渦輪系統。 |

|

由於不再依賴廢氣提供渦輪轉動的能量,引擎室的佈局設計可更加自由,在結構方面,由於不接觸廢氣,因此電動增壓器得以脫離惡劣的高溫工作環境,在產品耐用性、壽命以及進氣效率等方面均有優勢。

電子科技與電池儲能、回收能量的技術在過去30年高速發展,致使電子零組件佔汽車製造成本的比例也逐漸提高,這使得增加一個由電池驅動的電動渦輪與廢氣渦輪協力工作、改善渦輪增壓引擎的低轉速表現成為可能。

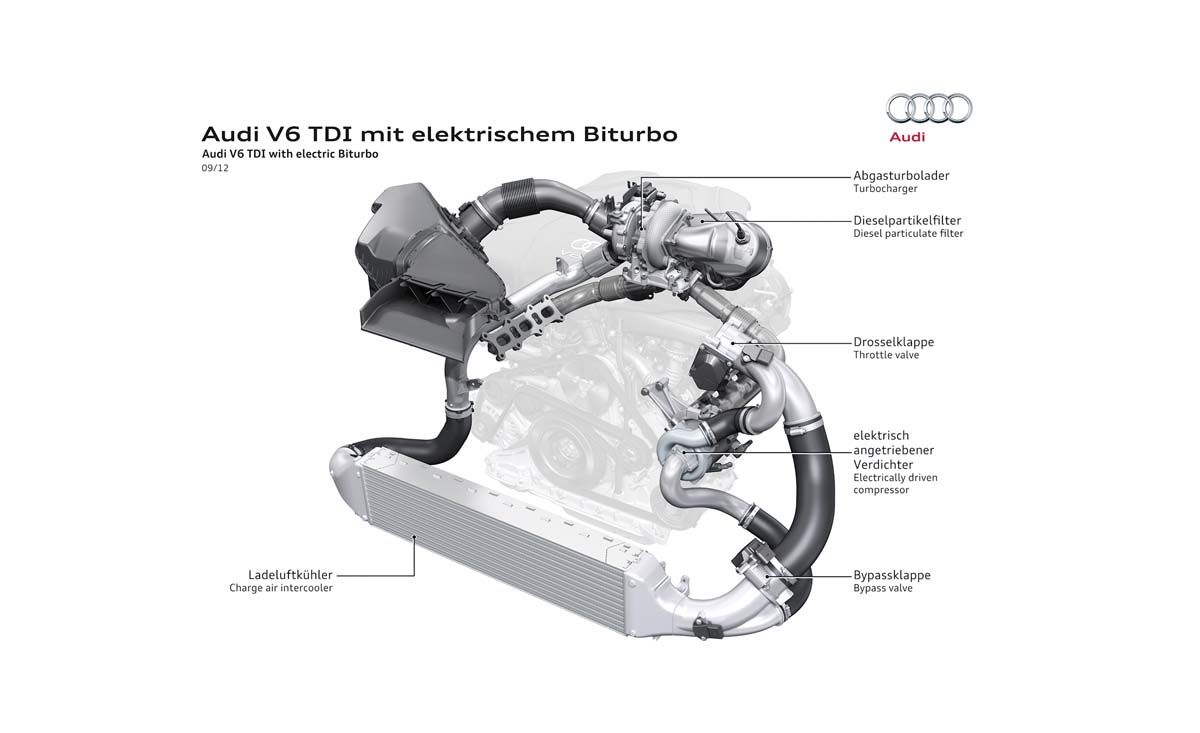

Audi工程師更設計出,當引擎轉速攀昇至足以使安裝在排氣系統上的渦輪增壓器發揮作用時,位於中冷器後方的旁通閥就會打開,有效運作的廢氣渦輪增壓器從此時開始接手電動渦輪;第一款採用電子增壓器的量產車型將是Audi SQ7(2016年問世)。 |

|

Audi車廠工程師更設計當引擎轉速攀昇至足以使安裝在排氣系統上的渦輪增壓器發揮作用時,位於中冷器後方的旁通閥就會打開,有效運作的廢氣渦輪增壓器從此時開始接手電動渦輪。

SQ7搭載的V8柴油引擎由於配置電動渦輪增壓器,因此可產生高達400匹的最大馬力,0~100km/h加速僅需5.5秒就可完成。負責提供電動渦輪組件的知名供應商Valeo早已累積了稱為「Electric Supercharger」的豐富經驗:其電動增壓器如傳統廢氣渦輪增壓器,採用離心式設計來作為增壓工具並使用低轉動慣量的磁阻式馬達,其快速反應是傳統廢氣渦輪增壓器無法比擬的。在節能效果上,根據Valeo工程師提供的數據,目前12伏特汽車電子系統上其電動增壓器對節能的貢獻為8%~10%,而與混合動力系統結合時,其省油率更可達到15~20%。

電動渦輪的其他優勢亦十分明顯:由於不再依賴廢氣提供渦輪轉動的能量,引擎室的佈局設計可更加自由,也為進氣系統提供了可容納更多先進科技的基礎。在結構方面,由於不接觸廢氣,因此電動增壓器得以脫離惡劣的高溫工作環境,在產品耐用性、壽命以及進氣效率等方面亦有優勢。 |

|

除了現有的12V供電系統之外,Audi車廠在下一代48V供電系統上也準備好了電動渦輪增壓方案。

技術仍有更成熟的空間

以電動渦輪系統快速的發展速度來判斷,未來不論是作為輔助、減少渦輪遲滯效應的產品,或是夠獨立擔任增壓器功能(以Subaru的腳步最為積極)的大功率產品商品化都指日可待。不過Valeo也認為,電子增壓器雖擁有許多優點,但目前還有兩大缺陷;首先是持續運轉較為耗電、對供電系統(發電機)的壓力過大,同時製造成本也因未達規模經濟而無法壓低。另外,由於汽油引擎的廢氣溫度在1000°C左右、遠高於柴油引擎400°C的廢氣溫度,汽油引擎的高溫環境讓電動渦輪技的成熟應用仍須一段時日。 |

|

未來率先導入電動渦輪系統的為大排量引擎,但隨著成本與技術的成熟、小排量引擎換用電動渦輪也將成為趨勢。

然而,隨著缸內直噴、Valvetronic可變汽門揚程、Double-VANOS可變汽門正時等技術逐漸普及,電動控制渦輪增壓技術的導入,小排量引擎使用串聯式雙渦輪增壓系統的需要逐漸降低是不爭的事實。 |